Tin Tức

Kỹ Thuật Tiện Ren Hệ Mét

Ngày nay, chúng ta có thể thấy hầu như trong tất cả các thiết bị, máy móc sử dụng hàng ngày đều có các chi tiết ren. Ren có thể dùng để kẹp chặt như vít, đai ốc, để truyền động, chịu tải. Gia công ren có vai trò quan trọng trong việc sản xuất các phụ kiện liên kết hay chi tiết máy như: bulong, ty ren, ốc vít phục vụ ngành công nghiệp xây dựng, cơ khí..

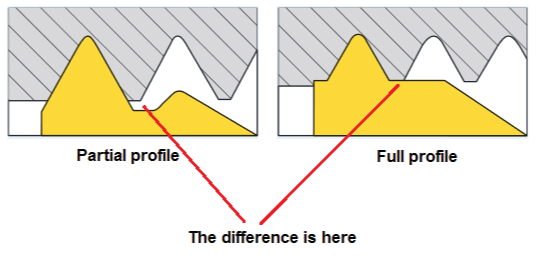

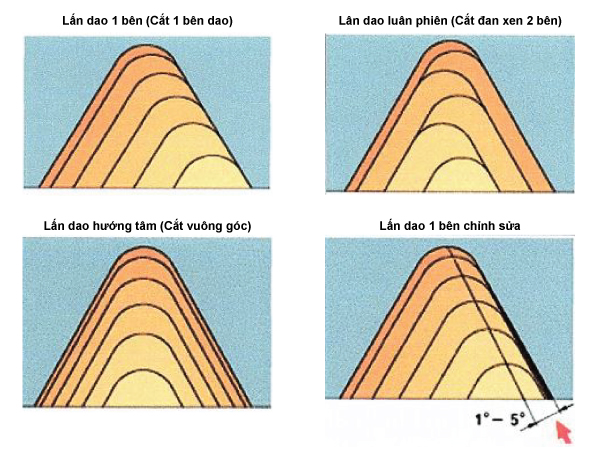

Ưu và nhược điểm từng loại

1. Lấn dao một bên:

| Ưu điểm | Nhược điểm |

| Lập trình đơn giản | Dao bị mài mòn mặt thoát bên phải do chỉ cắt lấn một bên |

| Giảm lực cản trở cắt ren | Khó thay đổi lượng cắt |

| Phù hợp gia công bước ren lớn |

2. Lấn dao luân phiên

| Ưu điểm | Nhược điểm |

| Lưỡi cắt bên phải và bên trái mòn như nhau | Khó lập trình gia công |

| Giảm lực cản trở khi cắt ren | Khó xử lý phoi quấn |

| Hiệu quả đối với gia công ren bước lớn | Khó thay đổi lượng cắt |

3. Lấn dao hướng tâm

| Ưu điểm | Nhược điểm |

| Chương trình tiện ren đơn giản, dễ lập trình | Khó xử lý phoi. |

| Bên phải và bên trái của lưỡi dao mòn như nhau | Không thích hợp để gia công bước ren lớn. |

| Thay đổi lượng cắt dễ dàng | Dễ phát sinh rung động. |

| Mũi dao phải chịu gánh nặng lớn. |

4. Lấn dao 1 bên chỉnh sửa

| Ưu điểm | Nhược điểm |

| Hạn chế mòn mặt thoát bên phải. | Khó lập trình gia công. |

| Giảm lực cản trở khi cắt ren. | Khó thay đổi lượng cắt. |

| Phù hợp đối với gia công bước ren nhỏ và lớn. | |

| Xử lý phoi tốt, kiểm soát hướng thoát phoi |

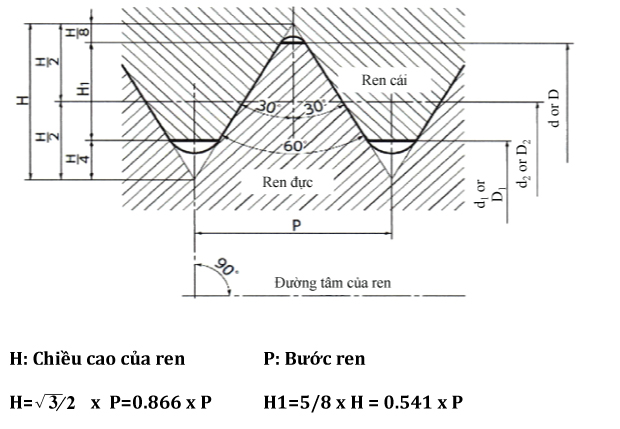

Công thức tính lượng cắt ren đường kính ngoài hệ Mét

Ta thông thường sẽ sử dụng công thức:

- Lượng cắt thay đổi đường kính = P (bước ren) ×0.2 [hằng số]

- Tổng lượng cắt = P (bước ren) ×1.5 [hằng số]

- Lượng cắt tiêu chuẩn = Tổng lượng cắt √Số lần cắt vào

Lần cắt 1 = D (đ/k ren lớn nhất) – (Lượng cắt tiêu chuẩn ×√1 – Lượng cắt thay đổi đường kính)

Lần cắt 2 = D (đ/k ren lớn nhất) – (Lượng cắt tiêu chuẩn ×√2 – Lượng cắt thay đổi đường kính)

Lần cắt 3 = D (đ/k ren lớn nhất) – (Lượng cắt tiêu chuẩn ×√3 – Lượng cắt thay đổi đường kính)

Lần cắt 4 = D (đ/k ren lớn nhất) – (Lượng cắt tiêu chuẩn ×√4 – Lượng cắt thay đổi đường kính)

Lần cắt 5 = D (đ/k ren lớn nhất) – (Lượng cắt tiêu chuẩn ×√5 – Lượng cắt thay đổi đường kính)

Lần cắt 6 = D (đ/k ren lớn nhất) – (Lượng cắt tiêu chuẩn ×√6 – Lượng cắt thay đổi đường kính)

Lần cắt 7 = D (đ/k ren lớn nhất) – (Lượng cắt tiêu chuẩn ×√7 – Lượng cắt thay đổi đường kính

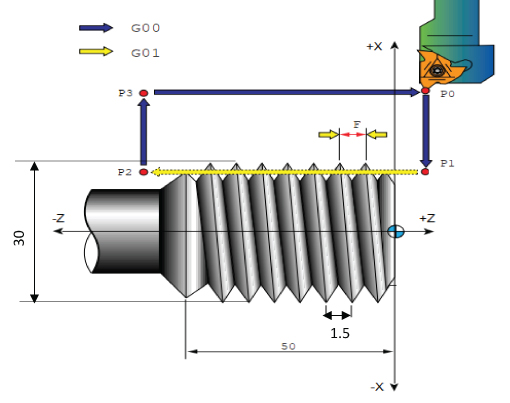

Ví dụ: M30× P1.5 Số lần cắt vào là 7 lần.

Lượng cắt thay đổi đường kính = P1.5 ×[0.2]=0.3

Tổng lượng cắt = P1.5 ×[1.5]=2.25

Lượng cắt tiêu chuẩn = 2.25 √7 = 0.85

Lần cắt 1 = 30 – (0.85 ×√1 – 0.3) = 29.449

Lần cắt 2 = 30 – (0.85 ×√2 – 0.3) = 29.097

Lần cắt 3 = 30 – (0.85 ×√3 – 0.3) = 28.827

Lần cắt 4 = 30 – (0.85 ×√4 – 0.3) = 28.599

Lần cắt 5 = 30 – (0.85 ×√5 – 0.3) = 28.398

Lần cắt 6 = 30 – (0.85 ×√6 – 0.3) = 28.217

Lần cắt 7 = 30 – (0.85 ×√7 – 0.3) = 28.05

Để gia công tiện ren đạt hiệu quả, ngoài việc lựa chọn các loại insert, dao tiện ren phù hợp, còn phụ thuộc nhiều điều kiện, yếu tố khác nhau. Bạn có thể liên hệ với các hãng đại lý cung cấp dụng cụ cắt gọt để có thể nhận được hỗ trợ tốt nhất

Số 171, Lê Thị Trung, KP1A, P An Phú, Thuận An, Bình Dương.

Chi Nhánh Đà Nẵng:

Số 14 – P. Thanh Khê Đông- Q. Thanh Khê – Tp. Đà Nẵng.

Chi Nhánh Hà Nội:

Skypark residence, số 3, Tôn Thất Thuyết, Dịch Vọng Hậu, Cầu Giấy, Hà Nội.

Hotline: 0966.055.077

Tel: 02743 802 137

Email: nhungn@ngukimdinhvang.com

Website : https://ngukimdinhvang.com/