Tin Tức

Các Yếu Tố Để Gia Công CNC High Speed

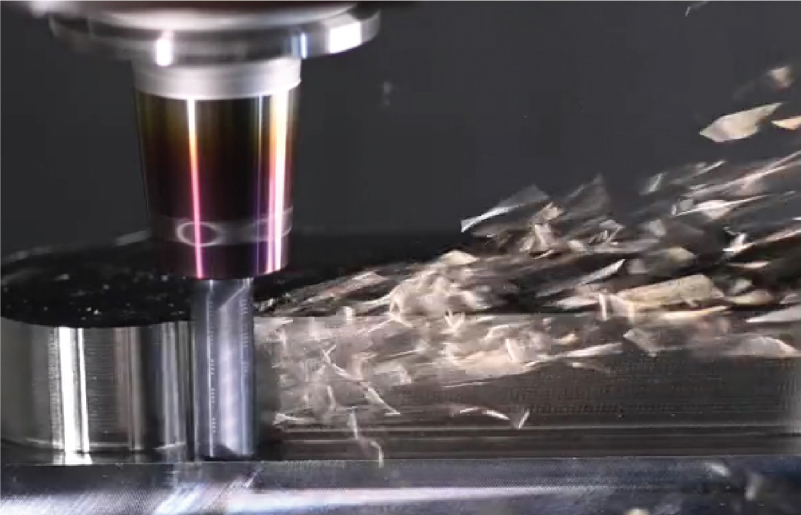

Gia công CNC nhanh cùng với tưới nguội áp suất cao góp phần loại bỏ kim loại với tốc độ đáng kể. Nhưng bạn nên biết những gì về dụng cụ cắt trong gia công tốc độ cao?

Tốc độ loại bỏ kim loại (Metal Removal Rates – MRR) ngày nay trở nên nhanh hơn bao giờ hết. Cách đây vài năm, những gì được coi là gia công tốc độ cao thì bây giờ chỉ được xem là gia công thông thường (General purpose) so với ngày nay. Nhiều yếu tố đang góp phần thúc đẩy các xưởng gia công phay đến tốc độ cắt kim loại nhanh hơn. Các yếu tố này bao gồm các máy móc thiết bị và bộ xử lý CNC tốt hơn và có khả năng hơn cho phép máy cắt chính xác ở tốc độ và feeds ngày càng cao.

Các yếu tố về thương mại cũng đang thúc đẩy các công ty ngày càng hướng tới tỷ lệ năng suất cao hơn. Nhu cầu thực hiện nhiều công việc hơn trên các máy công cụ khiến các công ty liên tục tìm cách cải tiến quy trình cắt kim loại.

Trong khi phần lớn các cuộc thảo luận về gia công tốc độ cao có xu hướng tập trung vào vai trò của máy công cụ, dụng cụ cắt gọt là yếu tố chính trong gia công tốc độ cao. Và chúng ta sẽ xem xét những gì một công ty cần biết về việc lựa chọn dụng cụ cắt gọt phù hợp cho các ứng dụng gia công tốc độ cao.

Điều gì được coi là gia công High Speed

Một định nghĩa chung về gia công tốc độ cao rất khó xác định. Gia công tốc độ cao là tương đối. Gia công high speed với phân khúc ngành này có thể xem là gia công bình thường (general purpose) với một phân khúc ngành khác.

Tốc độ gia công là rất cụ thể cho từng ứng dụng. Việc gọi một quá trình gia công là tốc độ cao để so sánh giữa khả năng gia công hiện tại so với quá trình gia công ban đầu. Ví dụ: tốc độ cao có thể có nghĩa là thay đổi từ dao HSS chuyển sang sử dụng dao hợp kim nguyên khối (solid carbide), cho phép bạn tăng tốc độ và feeds của máy. Bởi vì dao hợp kim, trong nhiều ứng dụng, có thể loại bỏ kim loại nhanh hơn dao HSS .Một số trường hợp sử dụng dao hợp kim đang gia công nhanh hơn so với tốc độ dao HSS. Nhưng điều này chỉ tương đối vì một số trường hợp khác, sử dụng dao ceramic hoặc cermet có thể gia công cắt nhanh hơn dao carbide.

Vì vậy, ta sẽ không gán một giá trị nhất định cho định nghĩa gia công tốc độ cao. Chỉ cần nói gia công tốc độ cao có nghĩa là cắt kim loại nhanh hơn, đó là thông lệ cho hoạt động gia công của bạn.

Một số điều kiện cơ bản SFM (Surface Feet per Minute) and IPT (inches per tooth)

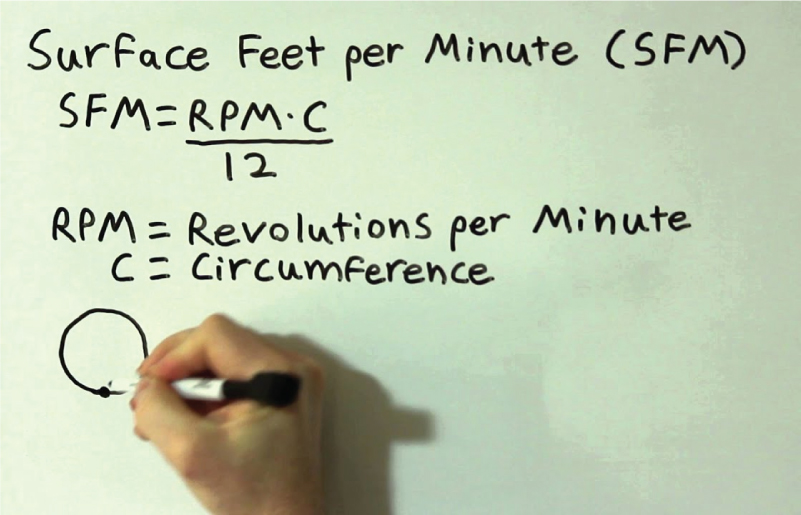

Hiện nay có nhiều phép đo được áp dụng cho tốc độ gia công. Điều này cho phép so sánh giữa các tốc độ khác nhau và giúp bạn xác định vị trí của mình trong quá trình tốc độ gia công liên tục.

Để định lượng tốc độ thực sự của quá trình cắt gọt kim loại, số vòng quay của trục chính cần được chuyển đổi thành một thứ hữu ích hơn ví dụ như SFM (Surface feet per Miniute).

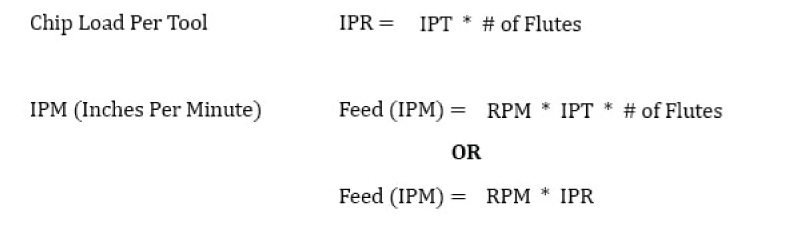

Tương tự như vậy, tốc độ feed cho máy công cụ thường được đo bằng inch trên phút (IPM). Nhưng đối với dụng cụ cắt, nó được biểu thị bằng inch trên mỗi răng (Inch Per Tooth – IPT).

Chúng ta sẽ tối ưu các thông số SFM và IPT cho vật liệu phôi, các thông số vòng/phút và IPM của máy công cụ có thể được xác định và lập trình.

Hai phép đo này phụ thuộc vào nhau để xác định tốc độ mà phôi có thể được duy trì. Ví dụ, vật liệu Titanium có thể được cắt hiệu quả ở khoảng 250 SFM. Khi đó, thông số chip load là 0,005 ipt. Tuy nhiên, một số trường hợp thực hiện gia công vật liệu Titanium ở tốc độ 500 sfm, nhưng để làm được điều đó, cần thiết lập chip load thấp hơn.

Tùy thuộc vào vật liệu dao cắt gọt, tốc độ chip load và bề mặt, tốc độ gia công có thể được điều chỉnh để mang lại sự kết hợp tốt nhất cho ứng dụng của bạn. Nếu mục tiêu của bạn là loại bỏ vật liệu kim loại nặng, việc tăng chip load và SFM sẽ tối đa hóa hiệu quả gia công. Để hoàn thiện tốt hơn, bạn có thể giảm chip load trong khi vẫn duy trì SFM sẽ cho bề mặt hoàn thiện tốt hơn.

Sự khác biệt về vật liệu của dụng cụ cắt gọt

Vật liệu của dụng cụ cắt gọt có các thuộc tính cụ thể giúp nó có thể sử dụng được trong ứng dụng cắt kim loại. Bởi vì có các ứng dụng gia công rất khác nhau, nên có nhiều cách kết hợp vật liệu dụng cụ cắt gọt để bạn lựa chọn.

Nhưng nói chung, chỉ có hai tiêu chí quan trọng được sử dụng để xác định khả năng ứng dụng của máy dụng cụ cắt gọt. Đó chính là độ bền hoặc khả năng chống đứt gãy (độ dẻo) và độ cứng nhiệt (khả năng chống nhiệt).

Các nhà sản xuất dụng cụ cắt gọt có thể tạo ra sự kết hợp vô số các lớp phủ, chất nền và vật liệu cơ bản để mang lại tỷ lệ độ dẻo dai và độ cứng nhiệt cụ thể để phù hợp với các ứng dụng khác nhau.

Vật liệu dụng cụ cắt có thể được phân thành năm loại chung. Các vật liệu được sắp xếp từ các đặc tính dẻo dai tốt nhất đến độ cứng nhiệt tốt nhất:

- HSS

- Carbide

- Cermet

- Ceramic

- PCD và CBN

Bắt đầu với dao HSS và tăng dần dần đến các lớp phủ PCD và CBN, thang đo có thể được xây dựng dần dần từ các đặc tính độ bền tốt nhất đến độ cứng nhiệt tốt nhất. Thép tốc độ cao (HSS) có sức đập nhưng không thể chịu được nhiệt độ cao. Dao ceramic hoặc PCD có thể chịu nhiệt độ cao nhưng dễ bị gãy.

Nói chung, dao hợp kim có tốc độ cắt trong phạm vi làm việc từ 100 đến 1200 SFM, dao HSS gia công có thể lên đến khoảng 100 SFM. Dao ceramic phủ silicon nitride có thể đẩy tốc độ lên đến 4.000 SFM. Các công cụ phủ PCD và CBN có thể gia công SFM lên trên 4.000. Các tốc độ gia công này thiết lập chip load từ 0,003 đến 0,030 IPT.

Hệ thống gá kẹp

Tầm quan trọng của hệ thống gá kẹp vữn chắc không thể được nhấn mạnh quá mức trong các ứng dụng gia công tốc độ cao. Mặc dù mục tiêu của bất kỳ hệ thống gá kẹp nào cũng là giữ phôi một cách an toàn và cho phép vị trí lặp lại của các chi tiết tiếp theo, nhưng các yêu cầu của gia công tốc độ sẽ phóng đại bất kỳ sự không hoàn hảo nào trong thiết lập đồ gá.

The importance of rigid fixturing cannot be overemphasized in high speed machining applications. While the goal of any fixturing or clamping setup is to hold a workpiece securely and allow for repeatable location of subsequent parts, high speed requirements magnify any imperfections in a workholding setup.

Trong các ứng dụng gia công tốc độ cao, bộ gá phải đỡ phôi trên nền vững chắc và có đủ khối lượng để giúp giảm rung động do dao cắt gây ra. Các thiết bị cho tốc độ cao không cần quá phức tạp nhưng nên tuân theo thông lệ tốt của cửa hàng.

Ví dụ, một bộ Eto (Vise) tốt là phù hợp nếu nó hỗ trợ kẹp phôi một cách an toàn. Chúng tôi khuyến nghị rằng các vị trí chốt khóa được sử dụng để ngăn chặn hiện tượng xoáy hoặc chuyển động trượt của phôi khi phản ứng với chuyển động của dao cụ.

Gia công khô (Dry Cut)

Ở điều kiện tốc độ cắt và bước tiến cao, dung dịch làm mát có thể ít cần thiết hơn so với khi gia công với tốc độ thông thường. Nhiệt là yếu tố phụ được sinh ra của quá trình gia công. Nói chung, nhiệt độ chính là kẻ thù của dụng cụ cắt gọt. Tuy nhiên, yếu tộ nhiệt độ ngày càng được sử dụng để hỗ trợ quá trình gia công.

Trong một điều kiện gia công lý tưởng, vật liệu phôi, bước tiến máy, tốc độ trục chính và dụng cụ cắt gọt đều có những đóng góp tương ứng của chúng theo cách tối ưu. Khi dao cụ gia công cắt tạo ra phoi, nhiệt tạo ra từ quá trình cắt sẽ được truyền đến phoi. Khi phoi bị vỡ và thoát khỏi vùng cắt, lượng nhiệt sinh ra sẽ mang theo phoi.

Một ưu điểm lớn của gia công high speed là khi ở tốc độ cao và bước tiến dao cao, phoi được cắt và di tản nhanh nên có xu hướng truyền nhiệt ít hoặc không truyền sang phôi. Ở trường hợp tốc độ gia công thông thường, sẽ có thời gian để nhiệt di chuyển từ phoi sang phần phôi chưa được cắt, từ đó tạo ra điều kiện biến cứng. Điều này làm tăng lực cần thiết để cắt tạo ra phoi, tạo ra nhiều nhiệt hơn và cứ thế tiếp tục. Chất làm mát làm giảm chu kỳ bằng cách giảm nhiệt độ trong vùng cắt và rửa sạch các phoi.

Nhưng khi tốc độ trục chính quay rất cao, dẫn đến dụng cụ cắt quay rất cao đẩy chất làm mát, dầu tưới nguội ra khỏi vùng cắt, vì vậy dầu tưới nguội sẽ khó hoặc không bao giờ đến được vùng cắt.

Sốc nhiệt cũng là một vấn đề cần cân nhắc đối khi bạn gia công tốc độ cao – đặc biệt là các dao ceramic hoặc các loại dao cụ cứng hơn. Sự phân bố không đều của chất làm mát trong vết cắt có thể tạo ra vùng nhiệt không ổn định cho các dụng cụ cắt này. Được thiết kế để hoạt động ở nhiệt độ cao, vật liệu dao cụ có thể trải qua các chu kỳ nhiệt và làm mát liên tiếp trong vùng cắt có thể tạo ra hỏng hóc sớm do sốc nhiệt.

Thiết kế góc dao cụ chính xác

Tốc độ dao cắt là yếu tố ảnh hưởng lớn đến việc tạo ra nhiệt ở lưỡi cắt của dụng cụ. Duy trì chip load lớn hoặc bước tiến cao là cách tản nhiệt hiệu quả. IPT chính xác, kết hợp với góc rake angel của dụng cụ cắt phù hợp với vật liệu được gia công, tạo ra phoi có mật độ đủ để truyền nhiệt từ vùng cắt, do đó có thể tránh được hiện tượng biến cứng.

Chip load là tốc độ tiến dao cho mỗi lưỡi cắt của dụng cụ cắt gọt. Đối với các dụng cụ cắt gọt dạng lắp insert, đó là tốc độ load đối với mỗi insert. Đối với dụng cụ cắt nguyên khối, chip load được đánh giá dựa trên mỗi me cắt.

Dụng cụ cắt có góc rake angel Negative có góc leading mạnh hơn nhiều và có xu hướng đẩy phôi theo chiều hướng của dụng cụ cắt. Sử dụng dụng cụ cắt này cần máy móc thiết bị có công suất lớn hơn để cắt.

Nói chung, thiết kế hình học của dụng cụ cắt ứng dụng gia công tốc độ cao phản ánh theo thiết kế hình học của dụng cụ cắt ứng dụng gia công thông thường. Nếu bạn có xu hướng thiên về gia công tốc độ cao, thì bạn nên chọn dụng cụ cắt gọt có góc positive leading. Hiệu ứng góc positive leading này cho phép gia công với IPT lớn hơn, bằng cách nâng phoi lên, trong khi vẫn duy trì cùng độ dày phoi. Tốc độ tiến dao lớn hơn này dẫn đến tốc độ gia công cao hơn.

Mục tiêu là hình thành các mảnh phoi đủ dày. Ý tưởng là sử dụng chip như một bộ tản nhiệt cho cả quá trình gia công. Tốc độ gia công nhanh hơn sẽ tạo ra nhiều nhiệt hơn, vì vậy việc truyền nhiệt vào phoi sẽ trở nên quan trọng trong các ứng dụng gia công tốc độ cao.

Vì sao lại lựa chọn gia công tốc độ cao?

Khi bạn lựa chọn gia công tốc độ cao hơn sẽ có nhiều lợi ích, một số rõ ràng nhưng một số khác thì ít hơn. Rõ ràng, việc sản xuất các chi tiết nhanh hơn giúp đáp ứng nhu cầu của khách hàng về việc giao hàng nhanh hơn mặc dù thời gian giao hàng ngắn hơn. Ngoài ra còn có những lợi ích thu được từ việc tăng tuổi thọ của dụng cụ. Điều này có vẻ nghịch lý, nhưng gia công ở tốc độ cao với dụng cụ cắt gọt phù hợp với ứng dụng có thể giảm mài mòn dụng cụ do lực cắt giảm ở tốc độ cao.

Gia công tốc độ cao có thể giúp bạn sản xuất các chi tiết chính xác hơn với bề mặt hoàn thiện tốt hơn. Thông thường, bởi vì một máy công cụ và thiết lập phôi phải rất cứng để gia công tốc độ cao, kết quả là phôi đồng nhất hơn.

Một lợi ích khác là khi bạn học cách điều chỉnh các yếu tố để gia công tốc độ cao và thành công, thì bạn có thể đồng thời nâng các khía cạnh khác của công ty lên mức năng suất tương đương.

Đại lý chính thức phân phối sản phẩm pramet tại Việt Nam

CÔNG TY TNHH MTV NGŨ KIM ĐỈNH VÀNG là một trong những đơn vị hàng đầu trong lĩnh vực cung cấp các sản phẩm cơ khí, ngũ kim chất lượng cao.

Với hơn 10 năm kinh nghiệm, chúng tôi tự hào là đối tác tin cậy của nhiều khách hàng lớn nhỏ trên cả nước, chúng tôi chuyên sản xuất và phân phối các loại Linh kiện CNC, Dụng cụ Phay Tiện, Dụng cụ cắt gọt, Lò xo khuôn mẫu, Linh kiện khuôn mẫu… và các sản phẩm cơ khí khác đến từ các thương hiệu hàng đầu trong ngành ngũ kim như : Vertex, Pramet, Dormer, Yamawa, Mitutoyo, Misumi, SYIC, Hanshiba, Caken, Mitsubishi, Yida

Chúng tôi cam kết mang đến cho quý khách hàng những sản phẩm chính hãng, đạt tiêu chuẩn quốc tế về chất lượng, bền đẹp và an toàn. Luôn nỗ lực để cải tiến công nghệ, nâng cao năng lực nhân sự và phục vụ khách hàng một cách tận tâm và chuyên nghiệp.

Nếu bạn đang tìm kiếm một nhà cung cấp uy tín và chất lượng về các sản phẩm của hãng Pramet hãy liên hệ với CÔNG TY TNHH MTV NGŨ KIM ĐỈNH VÀNG ngay hôm nay để được tư vấn và báo giá miễn phí.

Chi Nhánh Bình Dương:

Số 171, Lê Thị Trung, KP1A, P An Phú, Thuận An, Bình Dương.

Chi Nhánh Đà Nẵng:

Số 14 – P. Thanh Khê Đông- Q. Thanh Khê – Tp. Đà Nẵng.

Chi Nhánh Hà Nội:

Skypark residence, số 3, Tôn Thất Thuyết, Dịch Vọng Hậu, Cầu Giấy, Hà Nội.

Hotline: 0966.055.077

Tel: 02743 802 137

Email: nhungn@ngukimdinhvang.com

Website : https://ngukimdinhvang.com/